Cambam gravure en 3D

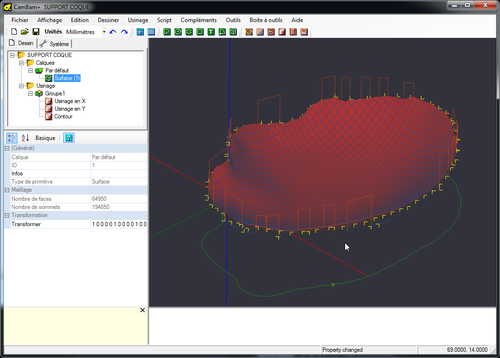

Dans ce tutoriel je vous donnerai un aperçu des possibilités de Cambam en terme d'usinage de pièce 3D. Pour cela j’utiliserai un profil qui correspond à la forme inférieure de ma pièce.

Cette pièce est très souple c’est pour cela que je vais lui créer un support.

Le but est de créer un support qui épouse parfaitement la pièce pour ne pas qu'elle se déforme.

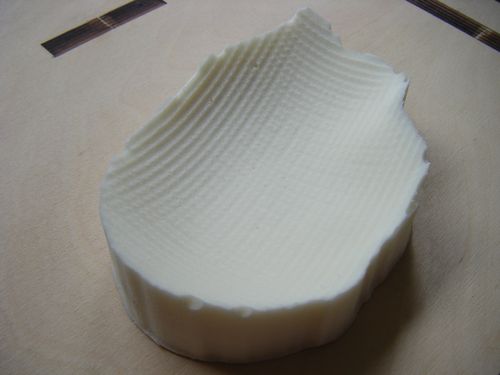

Second point, pour éviter que la pièce ne colle au support (effet ventouse) je vais volontairement chercher à obtenir une surface cadrié grâce à une fraise hémisphérique en usinant une fois en X et une fois en Y (pas d'usinage en spirale).

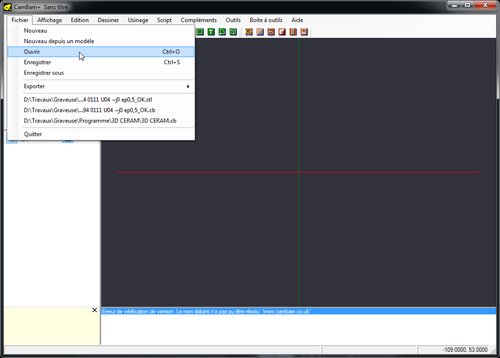

Cambam est un logiciel gratuit dans sa version 0.8, il permet de convertir des plans .dxf (travail en 2D) en G-Code.

Dans ce tutoriel j'utilise la version 0.98, la version 0.9 en plus de gérer les plans 2D permet d'usiner des pièces 3D au format .STL ou .3DS

Inconvénient, cette version est payante ou limitée à 40 lancements, comptez 145$ soit ~100€.

J'utiliserai un bloc de mousse polyurétane de 40 mm d'épaisseur, une fraise hémisphérique Ø6 hauteur de coupe 50 mm et mon ID-CNC bien sûr.

Lien : Site officiel

Télécharger : Cambam V0.98 fr

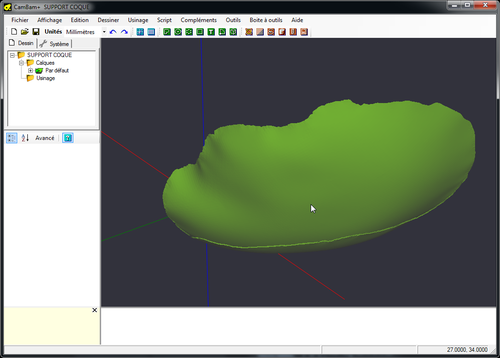

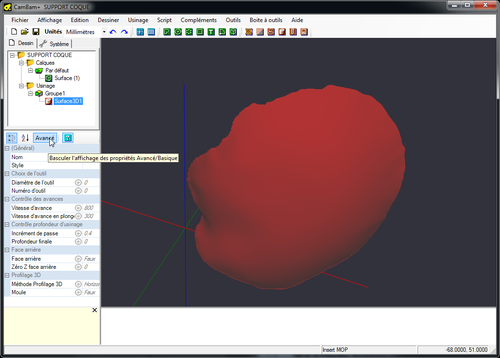

Etape 1, Charger la pièce .STL

La vue peut être déplacée en utilisant la souris, le zoom avec la molette et avec alt+clic gauche, vous pouvez tourner la pièce 3D.

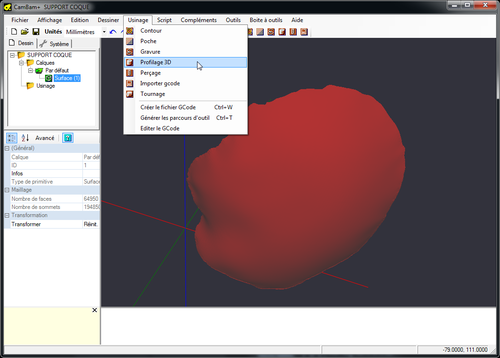

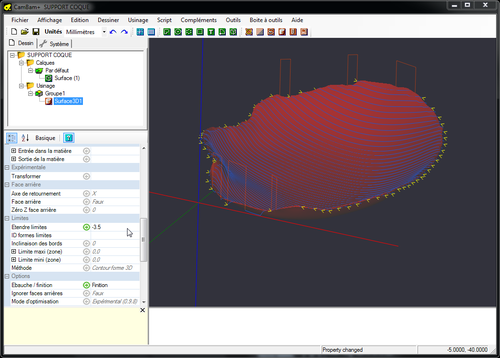

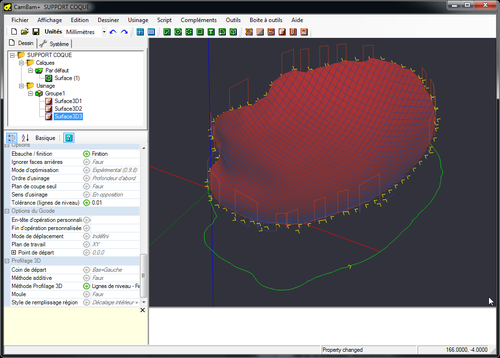

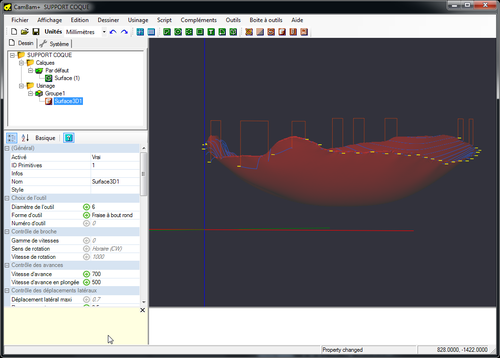

Etape 2, Usinage suivant X

Sélectionner la pièce, Cliquer usinage/Profilage 3D

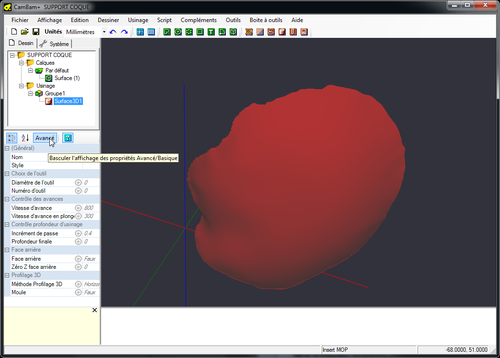

Passez le menu en mode avancé pour obtenir toutes les options d'usinage et modifier les valeurs suivantes :

- Diamètre de l'outil = Ø6

- Forme d'outil = fraise à bout rond

- Vitesse d'avance = 700

- Vitesse de plongée = 500

- Incrément de passe = 40 (Prise de passe)

- Plan de dégagement = 45 (Survol du brut)

- Profondeur finale = 0 (sur le plateau)

- Surface pièce = 40 (dessus de la pièce)

- Ebauche / finition = finition

- Méthode profilage 3D = horizontal (Balayage suivant X)

- Etendre limite = -3.5

Le paramètre "Etendre limite" permet d'augmenter ou de réduire le débordement de l'usinage, dans mon cas j'indique -3.5 pour que la fraise reste à l'intérieur de la forme et ne descende pas à chaque fois qu'elle arrive sur le bord de pièce en Z0.

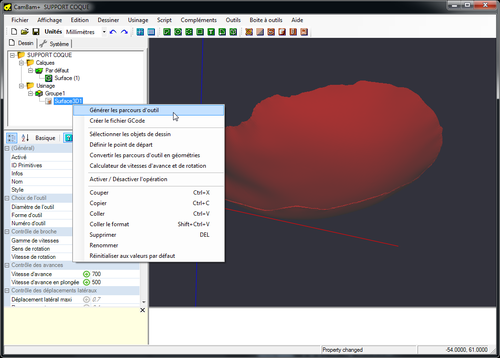

Pour valider et visualiser le parcours outil, clic droit sur "Usinage", "générer les parcours d'outil".

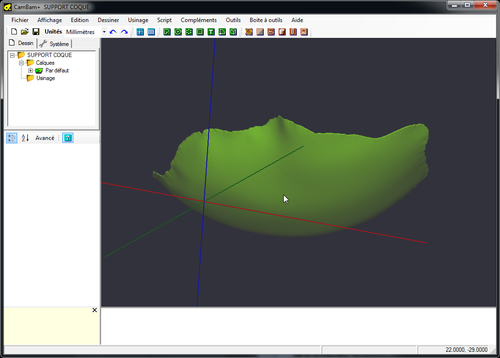

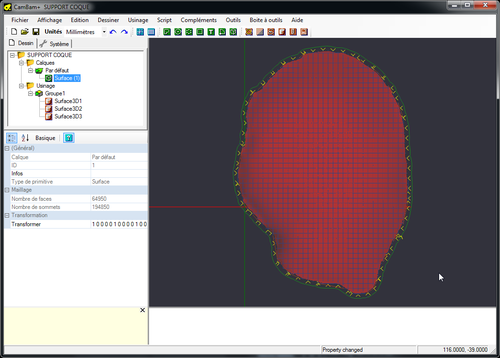

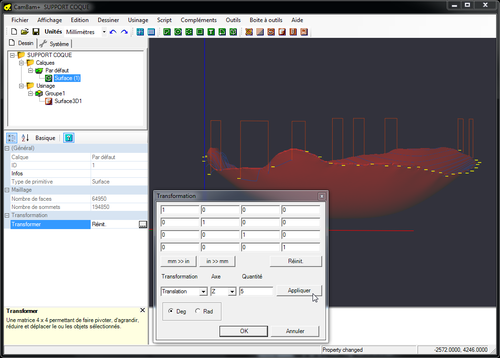

Etape 3, Repositionnement de la pièce.

La pièce est à ~25 mm du Z0, mon brut mesure 40 mm d'épaisseur, le but est remonter la pièce pour qu'elle se situe à ~35 mm.

En vérité c'est une solution pour vous montrer une fonction pratique, qui permet de déplacer, de tourner, ou de changer son échelle sur chaque axe.

Sélectionner la pièce dans l'arborescence en haut à gauche, cliquer sur transformer puis translation sur l'axe Z et +5 mm.

Clic droit sur "usinage", "générer les parcours d'outil".

Sélection la valeur de déplacement

Sélection la valeur de déplacement

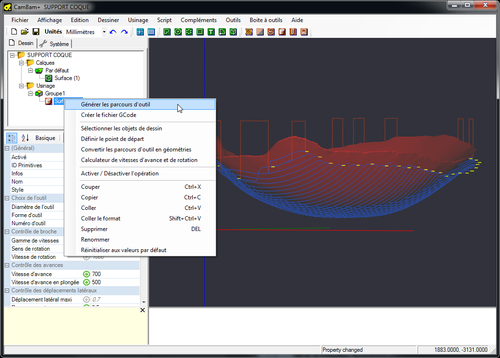

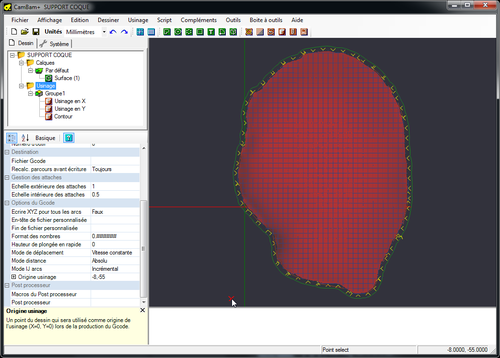

Etape 4, Usinage suivant Y.

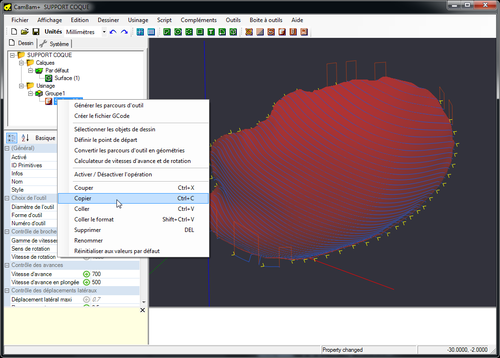

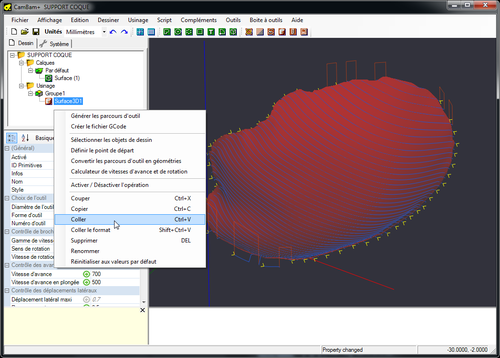

Pour gagner du temps, l'idée est de faire un copier-coller de l'usinage précédent et de changer uniquement le sens du balayage.

Dans le menu en haut à gauche, sélectionner l'usinage, clic droit "copier" et clic droit "coller".

Il suffit de modifier la valeur qui nous intéresse et de générer les parcours d'outil :

- Méthode profilage 3D = horizontal (Balayage suivant X)

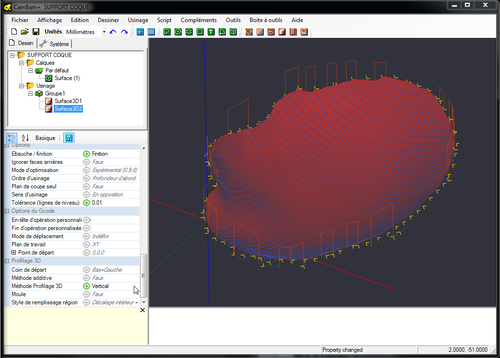

Etape 5, Détourage extérieur.

Ma fraise à une hauteur de coupe de 50 mm, je vais donc pouvoir usiner l’extérieur de la pièce sur toute la hauteur en une seul fois.

Sélectionner la pièce, usinage, profilage 3D.

Modifier les valeurs suivantes :

- Diamètre de l'outil = Ø6

- Forme d'outil = fraise à bout rond

- Vitesse d'avance = 700

- Vitesse de plongée = 500

- Incrément de passe = 40 (Prise de passe)

- Plan de dégagement = 45 (Survol du brut)

- Profondeur finale = 0 (sur le plateau)

- Surface pièce = 40 (dessus de la pièce)

- Ebauche / finition = finition

- Méthode profilage 3D = ligne de niveau finition (Balayage suivant Z)

Valider pour visualiser le parcours outil, clic droit l'usinage, générer les parcours d'outil.

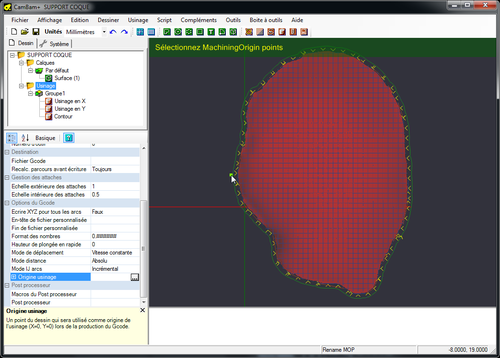

Etape 6, Sélectionner l'origine programme.

Pour faciliter le lancement de l'usinage et aussi pour vous montrer la fonction, nous alons changer l'origine.

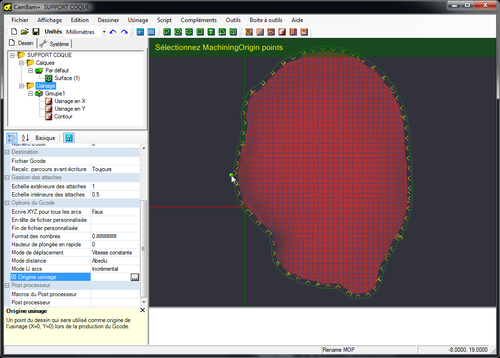

Cliquer en haut à gauche sur usinage, Origine Usinage. La forme étant patatoïdale, si je veux définir mon origine en -X et -Y, le plus simple est d'utiliser les valeurs en bas à gauche pour trouver les limites et de cliquer à l'intersection.

Tant que l'on est là (dans usinage) on va sélectionner le Post processeur, dans mon cas EMC2.

Recherche du point le plus extrême en X

Recherche du point le plus extrême en Y

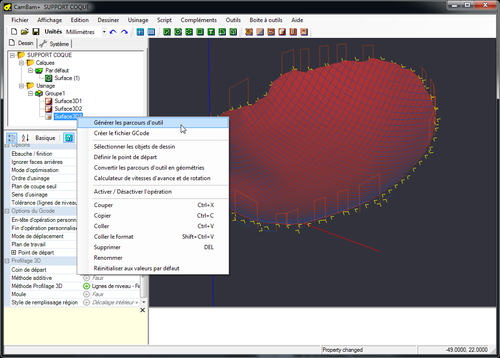

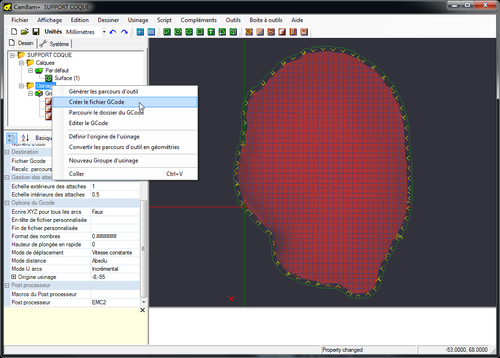

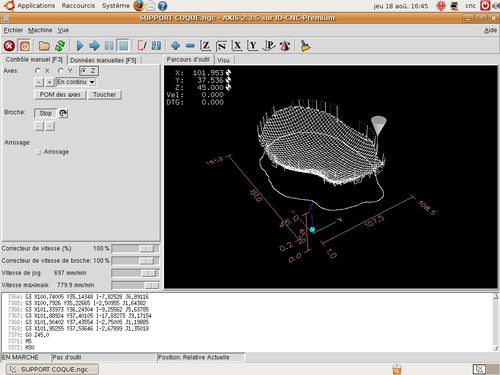

Etape 7, Générer le G-Code.

Et pour finir, il faut générer le programme G-Code.

Clic droit sur "usinage", "Créer le fichier G-Code".

Etape 8, Le copeau.

Faire le fichier c'est bien, mais faire du copeau c'est mieux.